आर-पीईटी पेलेटिझिंग/ एक्स्ट्रुजन लाइनसाठी इन्फ्रारेड क्रिस्टल ड्रायर

पीईटी फ्लेक्सचे इन्फ्रारेड प्री-ड्रायिंग: आउटपुट वाढवणे आणि पीईटी एक्सट्रूडर्सची गुणवत्ता सुधारणे

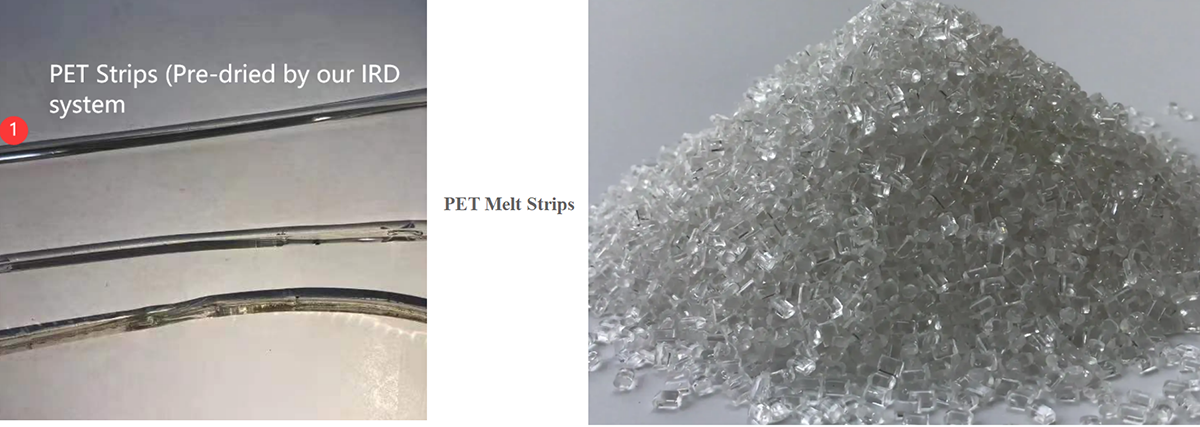

>>एक्सट्रूडरमधील फ्लेक्सवर पुनर्प्रक्रिया केल्याने जलविघटन i पाण्याच्या उपस्थितीमुळे IV कमी होतो,आणि म्हणूनच आमच्या आयआरडी सिस्टीमसह एकसंध कोरडे पातळीपर्यंत पूर्व-कोरडे केल्याने ही घट मर्यादित होऊ शकते. याव्यतिरिक्त, राळ पिवळा होत नाही कारण कोरडे होण्याची वेळ कमी होते (कोरडे होण्यासाठी फक्त 15-20 मिनिटे लागतात, अंतिम ओलावा असू शकतो≤ 50ppm, ऊर्जेचा वापर 80W/KG/H पेक्षा कमी), आणि एक्सट्रूडरमधील कातरणे देखील कमी होते कारण प्रीहेटेड मटेरियल स्थिर तापमानात एक्सट्रूडरमध्ये प्रवेश करते”

>>पहिल्या टप्प्यात, पीईटी रीग्रिंड साधारण 15 मिनिटांच्या कालावधीत IRD मध्ये क्रिस्टलाइज्ड आणि वाळवले जाते. ही क्रिस्टलायझेशन आणि कोरडे करण्याची प्रक्रिया इन्फ्रारेड रेडिएशनचा वापर करून 170˚C चे भौतिक तापमान प्राप्त करण्यासाठी थेट उष्णता-अप प्रक्रियेद्वारे प्राप्त होते. मंद हॉट-एअर सिस्टमच्या विरूद्ध, द्रुत आणि थेट ऊर्जा इनपुट कायमस्वरूपी चढ-उतार होत असलेल्या इनपुट ओलावा मूल्यांचे परिपूर्ण समीकरण सुलभ करते - IR किरणोत्सर्गाची नियंत्रण प्रणाली बदललेल्या प्रक्रियेच्या परिस्थितीला सेकंदात प्रतिसाद देण्यास अनुमती देते. अशाप्रकारे, 5,000 आणि 8,000 ppm दरम्यानची मूल्ये IRD मध्ये एकसमानपणे 30-50ppm च्या अवशिष्ट ओलावा पातळीपर्यंत कमी केली जातात.

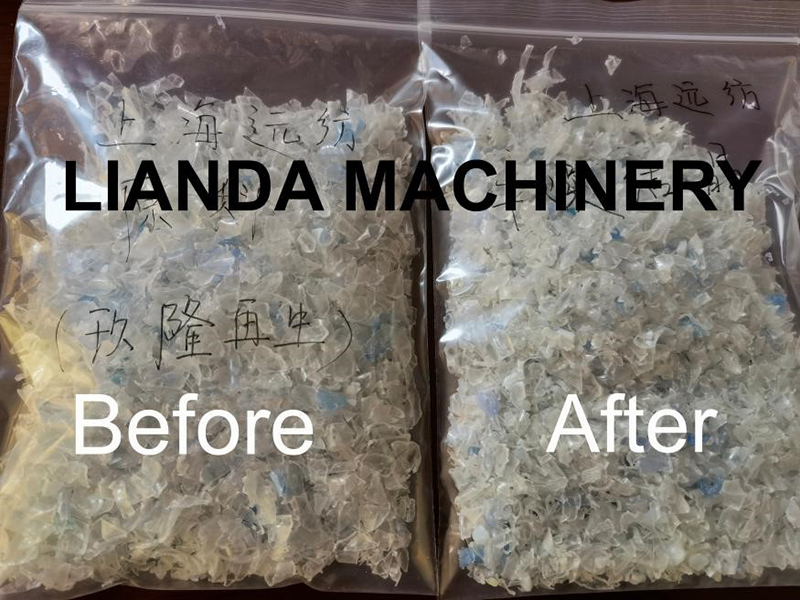

>>IRD मध्ये क्रिस्टलायझेशन प्रक्रियेचा दुय्यम प्रभाव म्हणून, ग्राउंड मटेरियलची मोठ्या प्रमाणात घनता वाढते,विशेषतः अतिशय हलक्या वजनाच्या फ्लेक्समध्ये. पातळ-भिंतींच्या बाटल्यांकडे कल रिसायकलिंग सामग्रीला > 0.3 kg/dm³ ची मोठ्या प्रमाणात घनता प्राप्त करण्यापासून प्रतिबंधित करते या पार्श्वभूमीवर हा दुय्यम परिणाम अतिशय मनोरंजक आहे. IRD मध्ये मोठ्या प्रमाणात घनता 10 ते 20% ने वाढवता येते, जी पहिल्या दृष्टीक्षेपात क्षुल्लक दिसते, परंतु एक्सट्रूडर इनलेटमध्ये फीड कार्यप्रदर्शन लक्षणीयरीत्या सुधारते – तर एक्सट्रूडर गती अपरिवर्तित राहते, त्यात लक्षणीय सुधारणा होते. स्क्रूवर कार्यप्रदर्शन भरणे.

पोस्ट वेळ: एप्रिल-०७-२०२३